エンクロージャー制作がひと段落したところで、超強力接着剤でパッシブ・ラジエーターを固定。ラジエーター中央内部に金属板が仕込まれていたので、手持ちの小型マグネットフックを取り付け、貼り付け位置までの牽引と微調整に利用しました。

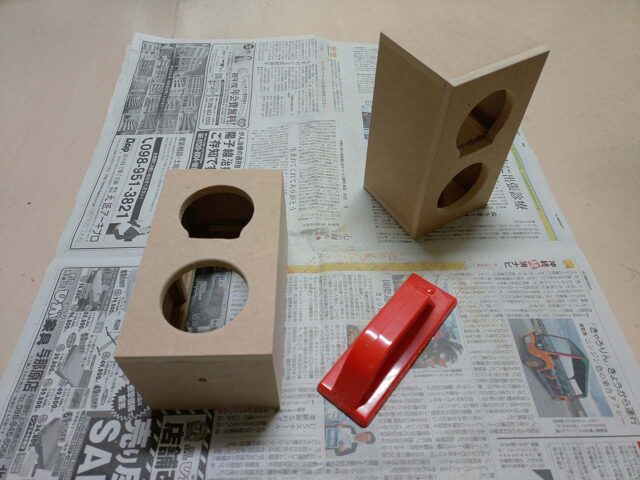

当初、接着した上から MDF で作ったホルダーをネジ留めして、より強力に固定してやるつもりでいたのですが、三脚穴に被せた MDF 切片パーツの向きを気まぐれで 45 度変えたおかげで、ホルダーを二分割しないと収まらなくなりまして。まぁ、そこまで補強しなくても良いかなという頭もあったので、ホルダーは接着時の密着度を上げるための治具として利用しました。

そんな次第で、先のホルダーの上に名刺入れを載せて積載面積を広げ、犬用ちゅ〜る缶で嵩上げし、その上から重しを載せて1日放置。

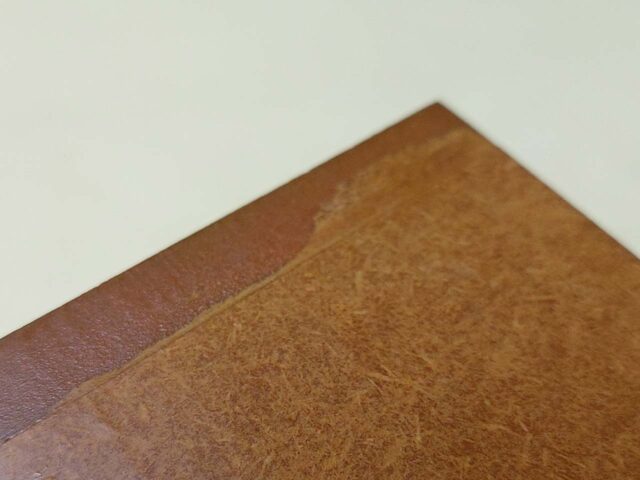

接着剤が完全硬化したら、パッシブ・ラジエーターのフチをウッドシーラーで埋め尽くし、気密性の向上と接着部の補強を図る。

スピーカーユニットと、スピーカーターミナルから取り外した端子に、適当な長さに裁断したスピーカーケーブルをハンダ付。

背面パネルに、壁掛けフックとスピーカーターミナルを固定。そして、パネル裏側に顔を出しているパーツの内角とネジ穴に、ウッドシーラーを塗り込む。

ウッドシーラーの完全硬化後、スピーカーユニットを前面パネルに仮止めし、スピーカーターミナルを組み上げて、背面パネルを筐体に仮止め。

そして、アンプに繋いで、音出し検証。再生音に、異常なし!

全てのネジを増す締めして、一件落着。あ、めでてぇなぁ。

なお、背面パネルを着脱式にして、内部へのアクセスが容易になったこともあり、吸音材については後日検討としました。