続く接着工程に備え、今さらながら前/背面のパネルに部品配置図を記す。

そしておもむろに側面パネル(だけ)をボンドで接着。

2本の PP バンドで周囲を巻き、板の面を揃え、さらにテンションをかけようとしてバンドを引っ張ったのだけれど、滑りが悪くて締まらない。そこで、ふんっ!と力をかけたら、ガシャ!と板が崩れてしまう。

慌ててバンドを緩め、板を並べ直し、バンドが落ちない程度まで締め上げ、面を整え、そこそこのテンションで張れるまで手近にある部材をベルトと板の間に詰め込んだのでした。

びっくりしたなぁ、もう。

あとは接着剤が完全硬化するまでの 24 時間、放置。

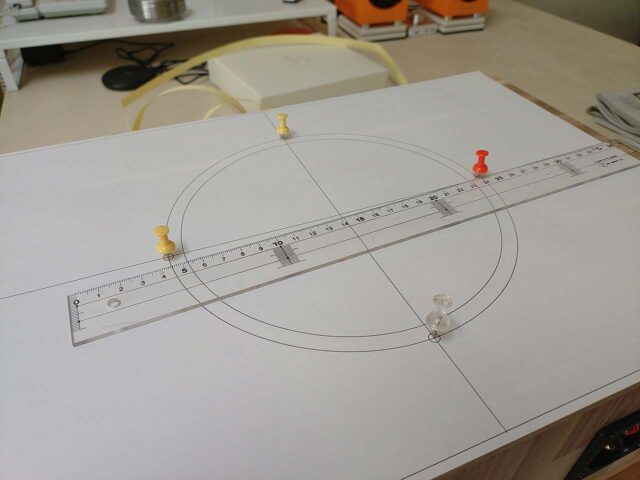

翌日の夜。前面パネル接着前に、スピーカー取付ネジの下穴を開けておくことにする。ネジ位置を画鋲でマーキングし、下図を外して確認してみたら、やけにスピーカー本体を通す穴に近い。はて、と思って穴径を測ってみたら、φ180mm 指定のところ、φ185mm の穴が穿たれてましたよ、おいこら。いまさら、しょうがないけどね。

さて、今回はスピーカーの固定に鬼目ナット(M4×10mm)を利用することにしたので、ナットメーカーの仕様書を参考に φ6mm の下穴開け。しばらく前に逆回転しなくなった電動ドライバーを廃棄していたため、新たに手動ドリルを購入したのだけれど、板が硬くて進んだり戻ったりを繰り返したものだから、精度が心配。

穴あけ作業後、スピーカーを載せて現物確認。だがしかし、リムに貼られたスポンジゴムが邪魔で、穴位置が許容範囲にあるのかどうか、よくわかりませぬ。

そうして、エンクロージャーの組立作業は続く…